Quotienten-Pyrometer

Prinzip, Vorteile, Grenzen und Einsatzmöglichkeiten von Quotienten-Pyrometern in thermischen Prozessen

Einleitung

Messprinzip

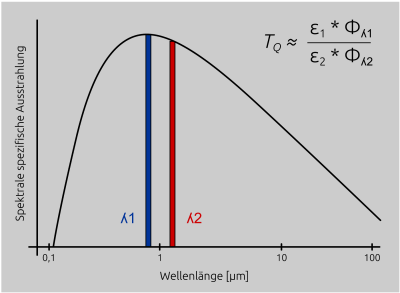

Um den wellenlängenabhängigen Einfluss des Emissionsgrades der Messoberfläche gering zu halten, werden Wellenlängenbereiche ausgewählt, die nahe beieinander liegen. Dies bedeutet jedoch andererseits, dass sich die beiden Strahlungsdichten kaum unterscheiden. Der Quotient aus zwei nahezu identischen Werten ändert sich in Abhängigkeit der Objekttemperatur nur sehr gering. Daher ist die kleinste messbare Temperatur eines Quotienten-Pyrometers auf ca. 300 °C begrenzt. Um diese kleinen Signaländerungen überhaupt auswerten zu können, bedarf es einer großen Verstärkung. An die Qualität der Sensoren, elektronischen Verstärker und A/D-Wandler werden daher höchste Ansprüche gestellt, um einen hohen Signal/Rauschabstand bzw. einen kleinen NETD (Noise Equivalent Temperature Difference) und damit die für eine genaue Messung erforderliche hohe Temperaturauflösung zu erreichen. Zur Kontrolle des NETD ist das Gerät am Messbereichsanfang mit der kürzesten Einstellzeit zu betreiben und dabei die Stabilität des Messsignals zu überprüfen.

Abb. 1 Quotienten-Pyrometer messen in zwei Wellenlängenbereichen die Strahlung und ermitteln aus dem Verhältnis der Strahldichten die Temperatur.

Vorteile des Quotienten-Pyrometers

Bei gleichen Emissionsgraden ε1 = ε2 (grauer Strahler) für die beiden Wellenlängen kürzt sich der Term des Emissionsgrades in der Gleichung heraus und das Quotienten-Pyrometer zeigt unabhängig vom Emissionsgrad des Messobjektes die wahre Temperatur an. Auch wenn sich der Emissionsgrad des Messobjektes für beide Wellenbereiche in gleichem Maße verändert, hat dies keinen Einfluss auf das Messergebnis. Abweichungen von der wahren Temperatur aufgrund konstanter Unterschiede der beiden Emissionsgrade können durch die Einstellung des Emissionsgradverhältnisses am Pyrometer korrigiert werden.

Einfluss einer wellenlängenabhängigen Signaländerung auf die Quotienten-Temperatur

Der gleiche selektive Effekt ergibt sich, wenn durch dünnschichtige Ablagerungen (z.B. Ölfilme oder Bedampfungen) sich die Transmission des Schauglases wellenlängenabhängig verändert. Auch das Quotienten-Verfahren ist nicht völlig unabhängig von den Strahlungseigenschaften des Messobjektes wie manchmal in der Literatur zu lesen ist.

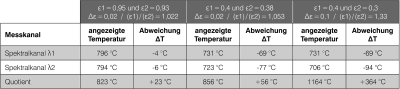

Anhand der drei Beispiele in Tabelle 1 wird der unterschiedliche Einfluss bei einer emissionsgradabhängigen Schwächung für das Spektral- und Quotienten-Messverfahren deutlich. Bezogen auf eine Temperatur von 800 °C eines „Schwarzen Strahlers“ mit einem Emissionsgrad ε = 1 ergeben sich aus dem Planck’schen Strahlungsgesetz für ein Quotienten-Pyrometer mit λ1 = 0,95 μm und λ2 = 1,05 μm bei einer unterschiedlichen Änderung der wellenlängenbezogenen Emissionsgrade folgende Temperaturwerte (siehe Tabelle 1).

Tabelle 1 Einfluss bei einer emissionsgradabhängigen Schwächung für das Spektral- und Quotienten-Messverfahren.

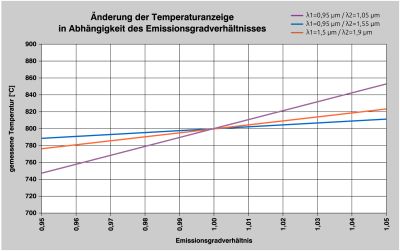

Wie in Bild 2 zu erkennen ist, ist die Empfindlichkeit in Bezug auf das Emissionsgradverhältnis umso größer, je näher die Wellenlängenbereiche des Gerätes beieinander liegen.

Abb. 2 Einfluss auf die angezeigte Temperatur bei Änderung des Emissionsgradverhältnisses vom Messobjekt für verschiedene Messwellenlängen bezogen auf eine Objekttemperatur von 800 °C.

Diese beiden konträren Zusammenhänge sind bei dem praktischen Einsatz der Geräte zu beachten. Tendenziell gilt auch für Quotienten-Pyrometer die Empfehlung, Geräte mit möglichst kurzen und nahe beieinander liegenden Wellenlängen einzusetzen. Insbesondere wenn Wasserdampf im Spiel ist, kann dies aufgrund der Absorptionsbande der Atmosphäre bei Geräten mit einer längeren Wellenlänge zu einer erheblichen Fehlmessung führen.

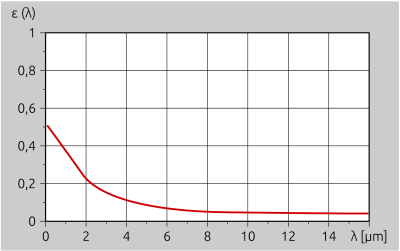

Abb. 3 Bei Metallen verringert sich der Emissionsgrad mit steigender Messwellenlänge.

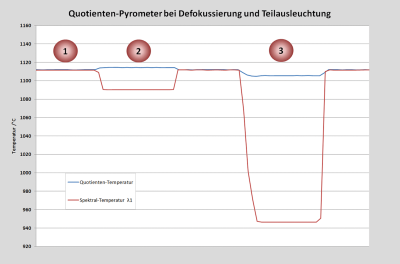

Die Ausrichtung des Gerätes auf die maximale Temperatur funktioniert daher nicht wie bei einem Spektral-Pyrometer. Moderne Quotienten-Pyrometer verfügen über die Möglichkeit, die Signalstärke auf dem Display anzuzeigen. Damit lässt sich dann das Gerät wie bei einem Spektral-Pyrometer auf das Maximum ausrichten.

Je höher dieser Wert ist, desto zuverlässiger ist die Messung. Noch aussagefähiger ist die parallele Aufzeichnung und Auswertung der beiden Spektraltemperaturen und des Quotienten.

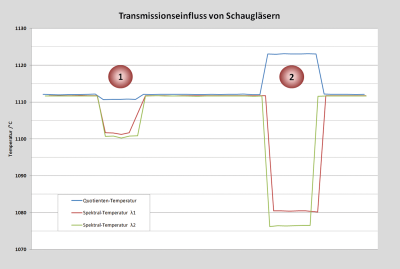

Je geringer die Schwankungen der Temperaturdifferenz für die beiden Wellenlängen λ1 und λ2 sind, desto zuverlässiger ist der Quotienten-Wert. Die folgenden Messkurven zeigen das Verhalten der Messwerte bei einer neutralen Signalschwächung durch ein Schauglas mit einer Transmission von 93 % und einem Fensterverbundglas mit einer wellenlängenabhängigen Transmission (Bild 4).

Abb. 4 Vergleichsmessung der Temperaturänderung für ein hochwertiges Schutzglas (1) und ein minderwertiges Verbundglas (2).

Bei Quotienten-Pyrometern ist bei der Messung durch Schaugläser daher unbedingt darauf zu achten, dass die Gläser eine neutrale Transmissionskurve in dem Wellenlängenbereich des Pyrometers besitzen. Dies lässt sich auf sehr einfache Weise prüfen, indem während der Messung vor das Pyrometer eine Scheibe gehalten wird. Die Quotienten-Temperatur darf sich dabei nur unwesentlich verändern.

Betrieb des Quotienten-Pyrometers bei Teilausleuchtung

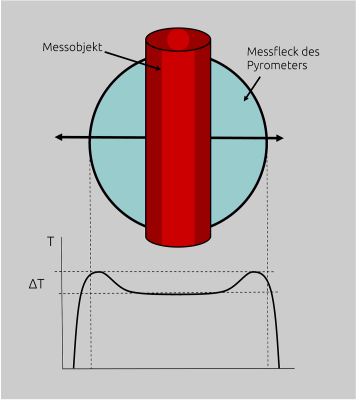

Ein weiterer Vorteil bei der Messung an kleinen Objekten ist, dass ein Quotienten-Pyrometer deutlich unempfindlicher auf die optische Ausrichtung und korrekte Fokussierung reagiert. Dagegen muss ein Spektral-Pyrometer sehr genau auf das Messobjekt ausgerichtet und fokussiert werden, um Messfehler zu vermeiden, wenn das Messobjekt kaum größer als das Messfeld ist.

Abb. 5 Fehlerhafter Temperaturanstieg bei einfachen Quotienten- Pyrometern, wenn sich das heiße Objekt im Randbereich des Messflecks befindet.

Abb. 6 Einfluss des Messabstandes auf die Quotienten- und Spektraltemperatur.

Verhalten von Quotienten-Pyrometer bei inhomogener Temperaturverteilung auf dem Messobjekt

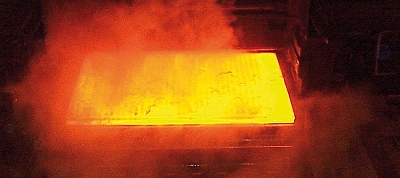

Abb. 7 Im Walzgerüst herrschen extreme Messbedingungen durch Wasserdampf und Zunder.

Wie reagiert jedoch ein Quotienten-Pyrometer auf eine inhomogene Temperaturverteilung im Messfeld? Das Verhalten eines Quotienten-Pyrometers ist bei einer inhomogenen Temperaturverteilung komplexer. Es ist abhängig von der Gesamtfläche der „Hot Spots“ und der Temperaturunterschiede zwischen den heißen und kalten Stellen im Messfeld. Aufgrund des beschriebenen Teilausleuchtungseffektes ermittelt ein Quotienten-Pyrometer die Temperatur der heißesten Stelle im Messfeld unter der Voraussetzung eines signifikanten Temperaturunterschiedes von > 200 °C zwischen den heißen und kalten Bereichen.

Bei der Messung an einer Bramme können aufgrund des Zunders mehrere heiße Stellen im Messfeld auftreten. Ist der Temperaturunterschied gering, ermittelt dass Quotienten-Pyrometer ebenfalls aus dem Mittelwert der empfangenen Strahlung die Temperatur. Daher gilt auch für ein Quotienten-Pyrometer die Empfehlung des Einsatzes von Geräten mit hoher optischer Auflösung und guten Abbildungsqualitäten, um mittels der Maximalwerterfassung den Einfluss von Inhomogenitäten zu minimieren.

Sofern mit Wasserdampf und Verschmutzungen beim Warmwalzprozess zu rechnen ist, ist vorzugsweise ein Quotienten-Pyrometern einzusetzen. Durch die Verwendung der Verschmutzungsüberwachung des Quotienten-Pyrometers lässt sich zudem die Betriebssicherheit der Messwerterfassung erhöhen.

Quotienten-Pyrometer zur Messungen von kälteren Objekten in heißer Ofenatmosphäre

Daher werden die Geräte oft ohne Visierrohr eingesetzt, wohlweislich der Kenntnis der mehr oder weniger starken Fehlmessung. Der Einfluss der Hintergrundstrahlung kann vermindert werden, wenn die Temperatur des Strahlungshintergrundes mit einem Thermoelement oder zweiten Pyrometer getrennt erfasst und die reflektierende Störstrahlung im Pyrometer rechnerisch korrigiert wird. Diese Korrektur kann mit einer Unsicherheit behaftet sein, insbesondere wenn der Emissionsgrad des Objektes klein ist, schwankt oder nicht genau bekannt ist.

Wenn für metallische Objekte aus physikalischen Gründen die Faustregel „So kurzwellig wie möglich messen“ gilt, um den Emissionsgradeinfluss so gering wie möglich zu halten, ist diese Betrachtung bei der Messung kälterer Objekte in heißer Atmosphäre genau umgekehrt.

Die Hintergrundstrahlung wirkt sich bei einem länger wellig messenden Gerätes geringer aus. Andererseits ist bei einer länger welligen spektralen Empfindlichkeit der Emissionsgrad ε von Metallen kleiner und damit der Reflektionsgrad σ größer (ε + σ = 1). Dies führt wiederum zu einer größeren Abhängigkeit des Störeinflusses durch die heiße Ofenstrahlung bei wechselnden Emissionsgraden. Hersteller empfehlen daher Geräte mit einer spektralen Empfindlichkeit im Bereich 1 – 2 μm einzusetzen, um hier den besten Kompromiss zu erreichen.

Abb. 8 Bei modernen Quotienten-Pyrometern werden sowohl die Quotienten- und Spektralen-Messwerte als auch die Signalstärke angezeigt und ausgegeben.

Quotienten-Pyrometer in Kraftwerken und Verbrennungsanlagen

Per Anzeige der Signalstärke lässt sich die Zuverlässigkeit der Messung überprüfen. Aufgrund der oft kleinen Ofenöffnungen mit Durchmessern von 20 -30 mm und Wandstärken von 200 – 400 mm sind optisch hoch auflösende Geräte mit guten Abbildungseigenschaften einzusetzen, um eine Einschnürung des Messfeldes zu vermeiden. Auch sollte die geometrische und optische Achse identisch und damit das Gerät parallaxefrei sein, um ein „Schielen“ des Gerätes auszuschließen. Je nach Ausstattungswunsch und Zugänglichkeit des Montageortes werden Kompaktgeräte oder Pyrometer mit einer Visierhilfe in Form einer Durchblick-Optik oder einer Videokamera eingesetzt, um die Ausrichtung und freie Sichtöffnung bei der Inbetriebnahme und im laufenden Betrieb einfach und schnell überprüfen zu können.

Aus sicherheitstechnischen Gesichtspunkten ist auch hier die Verwendung der Verschmutzungsüberwachung der Quotienten-Pyrometer zu empfehlen, um bei einer zu starken Verschmutzung oder beim Zuwachsen der Ofenöffnung automatisch einen Alarm zu generiert.

Quotienten-Pyrometer für induktive Erwärmungsanlagen

Abb. 9 Schleuse zum Aussortieren der Bolzen mit zu niedriger oder zu hoher Temperatur.

Gerade bei Geräten mit einem fixen Fokusabstand lässt sich dieser aufgrund der Maschinenkonstruktion nicht immer exakt einhalten. Bei fester Montage der Geräte und variierendem Bolzendurchmessern ändert sich der Messabstand ohnehin, so dass die Geräte teils nicht im Fokusabstand betrieben werden.

Bei Geräten mit fokussierbarer Optik wird, wie die Praxis zeigt, der Messabstand oft nicht korrekt eingestellt. Eine Nachjustierung bei ändernden Bolzendurchmessern erfolgt wohl kaum, so dass auch diese Geräte immer wieder außerhalb des Scharfpunktes eingesetzt sind.

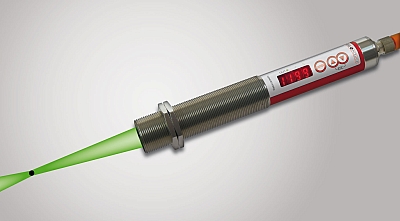

Daher empfiehlt sich hier der Einsatz kompakter Quotienten-Pyrometer mit Pilotlicht (Bild 10), um die beiden wesentlichen Anforderungen der Messaufgabe an a) eine weitestgehend abstandsunabhängige und sichere Messung und b) eine einfache Ausrichtkontrolle optimal zu erfüllen.

Abb. 10 Kompaktes Quotienten-Pyrometer mit LED-Pilotlicht zur Anzeige der exakten Größe, Position und des Fokusabstandes.

Fazit

Seitens der Gerätehersteller kann nur empfohlen werden, die zusätzlichen Schutz- und Analysemöglichkeiten des Quotienten-Pyrometers zu nutzen, um damit die Prozesssicherheit zu erhöhen und Erkenntnisse aus den zusätzlichen Temperaturinformationen zu gewinnen.