Die Temperaturmessung kann in zwei Kategorien unterteilt werden; berührend und kontaktlos. In der Praxis sind Thermoelemente und Pt 100-Fühler die am häufigsten eingesetzten Vertreter der ersten Gruppe. Sie müssen das Messobjekt berühren und messen prinzipiell die eigene, dem Objekt angeglichene Temperatur. Dies führt zu einem relativ langsamen Ansprechverhalten. Kontaktlos arbeitende Sensoren messen die von einem Objekt abgestrahlte Infrarot (IR)-Energie, besitzen schnelle Ansprechzeiten und werden oft zur Messung bewegter Objekte sowie von Objekten eingesetzt, die sich in einem Vakuum befinden oder aus anderen Gründen unzugänglich sind.

Infrarot-Thermometer oder Pyrometer sind hochentwickelte Sensoren, die in Forschung und Industrie breite Verwendung erlangt haben. Dieser Aufsatz beschreibt in verständlicher Weise die Theorie, auf der dieses Messprinzip basiert und wie diese Theorie helfen kann, mit den verschiedenen applikationsspezifischen Parametern umzugehen, denen potentielle Anwender gegenüberstehen.

Grundlagen der Infrarot-Temperaturmessung

Einleitung

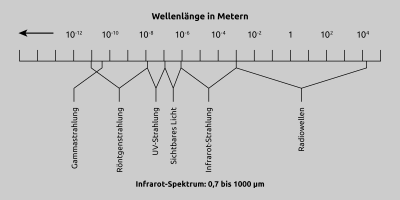

Abb. 1 Elektromagnetisches Spektrum

Theorie und Grundlagen

Die Infrarot-Strahlung wurde 1666 von Sir Isaac Newton entdeckt, als er das Sonnenlicht durch ein Prisma leitete und in die Regenbogenfarben auftrennte. Im Jahre 1880 tat Sir William Herschel den nächsten Schritt, indem er die relative Energie der einzelnen Farben ermittelte. Er entdeckte auch die Energie jenseits des sichtbaren Spektrums. Anfang 1900 definierten Planck, Stefan, Boltzmann, Wien und Kirchhoff die Aktivitäten des elektromagnetischen Spektrums weiter und stellten quantitative Daten und Gleichungen zur Beschreibung der IR-Energie auf.

Infrarot-Thermometer messen die Temperatur, indem sie die Infrarotstrahlung messen, die alle Materialien und Objekte mit einer Temperatur über dem absoluten Nullpunkt (0° Kelvin) abgeben. In der einfachsten Bauform bündelt eine Linse die IR-Energie auf den Detektor, der die Energie in ein elektrisches Signal umwandelt. Nach Kompensation der Umgebungstemperatur kann dieses Signal dann angezeigt werden. Diese Konfiguration ermöglicht die Messung der Temperatur aus einer gewissen Entfernung und ohne Kontakt mit dem Messobjekt. Damit eignet sich das Infrarot-Thermometer für Messaufgaben, in denen Thermoelemente oder andere Fühler nicht eingesetzt werden können oder ungenaue Ergebnisse liefern. Einige typische Beispiele sind die Messung bewegter oder sehr kleiner Objekte, stromführende Teile oder aggressive Chemikalien, Messungen in starken elektromagnetischen Feldern, Messung von Objekten, die sich im Vakuum oder anderen abgeschlossenen Umgebungen befinden sowie Anwendungen, in denen eine schnelle Ansprechzeit gefordert ist.

Erste Entwürfe für Infrarot-Thermometer existieren seit dem 19ten Jahrhundert. Einige Konzepte wurden von Charles A. Darling in seinem Buch ”Pyrometry” vorgestellt, das 1911 veröffentlicht wurde.

Es dauerte bis 1930, bevor die Technologie verfügbar war, diese Konzepte in die Praxis umzusetzen. Seit dieser Zeit fand eine kontinuierliche Weiterentwicklung dieser Instrumente statt, in deren Verlauf ein umfangreiches Wissen und Applikationserfahrung gesammelt werden konnte. Heute hat sich dieses Konzept als Standard-Messverfahren durchgesetzt und wird in Industrie und Forschung eingesetzt.

Infrarot-Thermometer messen die Temperatur, indem sie die Infrarotstrahlung messen, die alle Materialien und Objekte mit einer Temperatur über dem absoluten Nullpunkt (0° Kelvin) abgeben. In der einfachsten Bauform bündelt eine Linse die IR-Energie auf den Detektor, der die Energie in ein elektrisches Signal umwandelt. Nach Kompensation der Umgebungstemperatur kann dieses Signal dann angezeigt werden. Diese Konfiguration ermöglicht die Messung der Temperatur aus einer gewissen Entfernung und ohne Kontakt mit dem Messobjekt. Damit eignet sich das Infrarot-Thermometer für Messaufgaben, in denen Thermoelemente oder andere Fühler nicht eingesetzt werden können oder ungenaue Ergebnisse liefern. Einige typische Beispiele sind die Messung bewegter oder sehr kleiner Objekte, stromführende Teile oder aggressive Chemikalien, Messungen in starken elektromagnetischen Feldern, Messung von Objekten, die sich im Vakuum oder anderen abgeschlossenen Umgebungen befinden sowie Anwendungen, in denen eine schnelle Ansprechzeit gefordert ist.

Erste Entwürfe für Infrarot-Thermometer existieren seit dem 19ten Jahrhundert. Einige Konzepte wurden von Charles A. Darling in seinem Buch ”Pyrometry” vorgestellt, das 1911 veröffentlicht wurde.

Es dauerte bis 1930, bevor die Technologie verfügbar war, diese Konzepte in die Praxis umzusetzen. Seit dieser Zeit fand eine kontinuierliche Weiterentwicklung dieser Instrumente statt, in deren Verlauf ein umfangreiches Wissen und Applikationserfahrung gesammelt werden konnte. Heute hat sich dieses Konzept als Standard-Messverfahren durchgesetzt und wird in Industrie und Forschung eingesetzt.

Messprinzip

Wie bereits erwähnt, strahlen alle Körper mit einer Temperatur über 0°K Infrarot-Energie ab. Infrarot-Strahlung ist der Teil des elektromagnetischen Spektrums, der zwischen dem sichtbaren Licht und den Radiowellen liegt. Die Wellenlänge von IR-Strahlung reicht von 0,7 µm bis 1000 µm, wie in Abbildung 1 dargestellt. In der Praxis eignen sich aus diesem Frequenzbereich jedoch nur die Wellenlängen von 0,7 bis 20 µm zur Messung der Temperatur. Derzeit stehen keine Detektoren zur Verfügung, die empfindlich genug sind, um die geringen Energiemengen zu messen, die oberhalb einer Wellenlänge von 20 µm abgestrahlt werden. Die Energie wächst dabei proportional zur vierten Potenz der Temperatur.

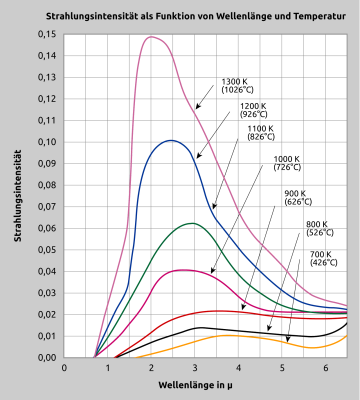

Die Kurve (Abbildung 2) stellt die Energie dar, die ein Schwarzkörper in einem Temperaturbereich von 700 K bis 1300 K abstrahlt. Wie ersichtlich ist, liegt der überwiegende Teil jenseits des sichtbaren Bereichs IR-Strahlung ist zwar für das menschliche Auge nicht wahrnehmbar, dennoch ist es hilfreich, sich diese Strahlung als sichtbares Licht vorzustellen, um ein Verständnis des Funktionsprinzips und der in Applikationen auftretenden Frage zu gewinnen.

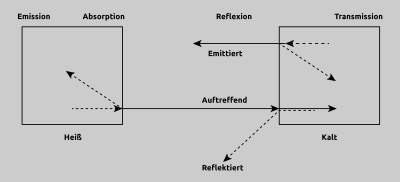

In vielen Aspekten verhält sich die IR-Strahlung auch tatsächlich wie sichtbares Licht. IR-Strahlung bewegt sich in einer geraden Linie von der Strahlungsquelle weg und kann durch Objekte im Strahlenweg reflektiert oder absorbiert werden. Von den meisten Objekten, die für das menschliche Auge nicht durchsichtig sind, wird die IR-Strahlung zum Teil reflektiert und zum Teil vom Objekt absorbiert. Von der absorbierten Energie wird wiederum ein Teil intern reflektiert und ein Teil wieder abgestrahlt. Dies gilt auch für Objekte, die für das menschliche Auge durchsichtig sind, wie Glas, Gase und dünne transparente Kunststoff-Folie. Zusätzlich dazu dringt jedoch auch ein Teil der Strahlung durch das Objekt hindurch. Abbildung 3 illustriert diese Abläufe. Insgesamt tragen diese Abläufe zu dem bei, was wir als Emissionsfaktor eines Objekts oder Materials bezeichnen.

Die Kurve (Abbildung 2) stellt die Energie dar, die ein Schwarzkörper in einem Temperaturbereich von 700 K bis 1300 K abstrahlt. Wie ersichtlich ist, liegt der überwiegende Teil jenseits des sichtbaren Bereichs IR-Strahlung ist zwar für das menschliche Auge nicht wahrnehmbar, dennoch ist es hilfreich, sich diese Strahlung als sichtbares Licht vorzustellen, um ein Verständnis des Funktionsprinzips und der in Applikationen auftretenden Frage zu gewinnen.

In vielen Aspekten verhält sich die IR-Strahlung auch tatsächlich wie sichtbares Licht. IR-Strahlung bewegt sich in einer geraden Linie von der Strahlungsquelle weg und kann durch Objekte im Strahlenweg reflektiert oder absorbiert werden. Von den meisten Objekten, die für das menschliche Auge nicht durchsichtig sind, wird die IR-Strahlung zum Teil reflektiert und zum Teil vom Objekt absorbiert. Von der absorbierten Energie wird wiederum ein Teil intern reflektiert und ein Teil wieder abgestrahlt. Dies gilt auch für Objekte, die für das menschliche Auge durchsichtig sind, wie Glas, Gase und dünne transparente Kunststoff-Folie. Zusätzlich dazu dringt jedoch auch ein Teil der Strahlung durch das Objekt hindurch. Abbildung 3 illustriert diese Abläufe. Insgesamt tragen diese Abläufe zu dem bei, was wir als Emissionsfaktor eines Objekts oder Materials bezeichnen.

Abb. 2 Strahlungseigenschaften von Schwarzkörpern

Abb. 3 Wärmeaustausch und Strahlung

Wie beim sichtbaren Licht gilt auch für IR-Strahlung, dass eine Oberfläche umso mehr Energie reflektiert, je stärker sie poliert ist. Die Oberflächenbeschaffenheit beeinflusst den Emissionsfaktor also ebenfalls. Bei der Temperaturmessung ist dies besonders bei Objekten, die IR-undurchlässig sind und einen niedrigen Emissionsfaktor haben, von großer Bedeutung. Ein Objekt aus poliertem Edelstahl hat einen wesentlich kleineren Emissionsfaktor als das gleiche Objekt mit einer rauen Oberfläche. Das raue Objekt weist nach der maschinellen Bearbeitung, z.B. nach dem Abdrehen, viele kleine Rillen und Unebenheiten auf, die das Reflexionsvermögen des Werkstücks deutlich mindern.

Aus dem Energieerhaltungs-Satz folgt, dass die Summe der Koeffizienten von durchstrahlender, reflektierter und emittierter (absorbierter) IR-Energie gleich 1 sein muss.

σλ + αλ + τλ = 1

Weiterhin gilt, dass der Emissionsfaktor gleich dem Absorptionsfaktor ist:

ελ = αλ

es gilt:

ελ = 1 - σλ+ τλ

Aus dem Energieerhaltungs-Satz folgt, dass die Summe der Koeffizienten von durchstrahlender, reflektierter und emittierter (absorbierter) IR-Energie gleich 1 sein muss.

σλ + αλ + τλ = 1

Weiterhin gilt, dass der Emissionsfaktor gleich dem Absorptionsfaktor ist:

ελ = αλ

es gilt:

ελ = 1 - σλ+ τλ

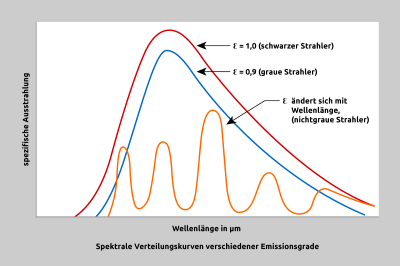

Abb. 4 Vergleich Schwarzkörper, Graukörper und Bunter-Strahler

Der Koeffizient lässt sich in die Planck´sche Gleichung als Variable einsetzen, die die Eigenschaften einer Oberfläche relativ zur Wellenlänge beschreibt. Für undurchlässige Objekte kann die Gleichung wie folgt vereinfacht werden:

ελ = 1 - σλ

Objekte, die Infrarot-Strahlung weder reflektieren noch für diese durchlässig sind, werden als Schwarzkörper bezeichnet. Ein natürlicher Schwarzkörper ist nicht bekannt. Für die Theorie und zur Berechnung anderer Objekte hat ein Schwarzkörper einen Emissionsfaktor von 1,0. Die beste Annäherung an einen echten Schwarzkörper erhält man in der Praxis durch eine IR-undurchlässige Kugel mit einer kleinen, zylindrischen Eintrittsöffnung. Die Innenfläche eines derartigen Objekts hat einen Emissionsfaktor von 0,998.

Der Emissionsfaktor ist ein Maß für das Verhältnis der thermischen Strahlungen, die ein Graukörper und ein Schwarzkörper bei gleicher Temperatur abgeben. Als Graukörper wird ein Objekt bezeichnet, das bei allen Wellenlängen den gleichen Emissionsfaktor besitzt und weniger Infrarotstrahlung emittiert als ein Schwarzkörper. Ein Bund-Strahler ist ein Objekt, dessen Emissionsfaktor sich mit der Wellenlänge ändert, wie z.B. bei Metallen.

ελ = 1 - σλ

Objekte, die Infrarot-Strahlung weder reflektieren noch für diese durchlässig sind, werden als Schwarzkörper bezeichnet. Ein natürlicher Schwarzkörper ist nicht bekannt. Für die Theorie und zur Berechnung anderer Objekte hat ein Schwarzkörper einen Emissionsfaktor von 1,0. Die beste Annäherung an einen echten Schwarzkörper erhält man in der Praxis durch eine IR-undurchlässige Kugel mit einer kleinen, zylindrischen Eintrittsöffnung. Die Innenfläche eines derartigen Objekts hat einen Emissionsfaktor von 0,998.

Der Emissionsfaktor ist ein Maß für das Verhältnis der thermischen Strahlungen, die ein Graukörper und ein Schwarzkörper bei gleicher Temperatur abgeben. Als Graukörper wird ein Objekt bezeichnet, das bei allen Wellenlängen den gleichen Emissionsfaktor besitzt und weniger Infrarotstrahlung emittiert als ein Schwarzkörper. Ein Bund-Strahler ist ein Objekt, dessen Emissionsfaktor sich mit der Wellenlänge ändert, wie z.B. bei Metallen.

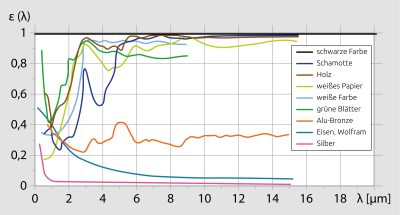

Unterschiedliche Materialien haben auch unterschiedliche Emissionsfaktoren und strahlen daher bei einer gegebenen Temperatur IR-Strahlung mit einer unterschiedlichen Intensität ab. Diese ist allgemein keine Funktion der Farbe, sofern das Material der Farbe keinen deutlichen Unterschied zum Material des Objekts aufweist. Ein Beispiel für einen Fall, wo dies zutrifft, ist Metalleffekt-Lack, der größere Mengen von Aluminiumpartikeln enthält. Die meisten Farben haben den gleichen, vom Farbton unabhängigen Emissionsfaktor. Aluminium hingegen hat einen sehr stark abweichenden Emissionsfaktor, so daß sich auch für den Metalleffekt-Lack ein anderer Emissionsfaktor ergibt.

Neben der Zusammensetzung und der Oberflächenstruktur eines Objekts wirkt sich ein dritter Faktor indirekt auf den Emissionsfaktor aus, der Spektralbereich des Sensors. Er hat keinen direkten Einfluß auf das Objekt, aber darauf, wie der Sensor das vom Objekt abgestrahlte Spektrum wahrnimmt.

Materialien, die teilweise transparent sind, wie Glas, Kunststoffe oder Silikon sind in Verbindung mit den entsprechenden selektiven Filtern in einem Bereich zu messen.

Neben der Zusammensetzung und der Oberflächenstruktur eines Objekts wirkt sich ein dritter Faktor indirekt auf den Emissionsfaktor aus, der Spektralbereich des Sensors. Er hat keinen direkten Einfluß auf das Objekt, aber darauf, wie der Sensor das vom Objekt abgestrahlte Spektrum wahrnimmt.

Materialien, die teilweise transparent sind, wie Glas, Kunststoffe oder Silikon sind in Verbindung mit den entsprechenden selektiven Filtern in einem Bereich zu messen.

Abb. 5 Emissionsfaktor verschiedener Materialien in Abhängigkeit der Wellenlänge

Aus den vorhergehenden Absätzen wurde deutlich, daß der Emissionsfaktor ein besonders wichtiger Parameter der Infrarot-Temperaturmessung ist. Solange der Emissionsfaktor des Meßobjekts nicht genau bekannt und in der Messung berücksichtigt ist, bleibt es sehr unwahrscheinlich, daß die erhaltenen Meßwerte genau sind. Zur Bestimmung des Emissionsfaktors gibt es im wesentlichen zwei Möglichkeiten. Entweder kann der Emissionsfaktor Tabellenwerken entnommen oder durch eine Vergleichsmessung ermittelt werden. Da jedoch die Angaben in den Tabellen in der Regel unter idealisierten Laborbedingungen bestimmt wurden, sind Umgebungseinflüsse, die eine enorme Abweichung gerade bei niedrigen Faktoren bewirken, nicht berücksichtigt. Auch ist in den Tabellen die zugrundeliegende Meßtemperatur und Meßwellenlänge nicht angegeben. In erster Annäherung ist der Tabellenwert sicherlich sehr hilfreich. Bei der Vergleichsmessung wird das Meßobjekt mit einem Thermoelement oder anderen Temperaturfühler gemessen, um anschließend den Emissionsfaktor am IR-Thermometer so einzustellen, daß es die gleiche Temperatur anzeigt. Als Faustregel kann gelten, daß die meisten undurchsichtigen, nicht-metallischen Materialien einen hohen und relativ stabilen Emissionsfaktor von 0,85 bis 0,95 haben. Für die meisten nichtoxidierten metallischen Werkstoffe liegt der Emissionsfaktor in einem Bereich von 0,2 bis 0,5, mit Ausnahme von Gold, Silber und Aluminium, die einen noch geringen Emissionsfaktor besitzen. Die Temperatur dieser Metalle ist folglich mit Infrarot-Thermometern nur schwer zu messen, da der Reflexionsanteil der Umgebungsstrahlung in der Größenordnung oder über der Objektstrahlung liegt.

Während es fast immer möglich ist, den Emissionsfaktor des Materials zu bestimmen, treten dann Probleme auf, wenn das Material keinen konstanten Emissionsfaktor hat, sondern dieser sich mit der Temperatur ändert. Dies gilt für die meisten Metalle, jedoch auch für einige andere Werkstoffe, wie Silizium oder hochreine, monokristalline Keramiken. Hier sollte die Vergleichsmessung und der Abgleich bei der prozeßentscheidenden Temperatur durchgeführt werden.

Die Gleichungen und Formeln, auf denen die Temperaturmessung basiert, sind seit längerer Zeit bekannt und bewährt. Es ist nicht sehr wahrscheinlich, daß der Anwender die Formeln in der täglichen Arbeit mit IR-Thermometern einsetzen muss. Die Kenntnis dieser Grundlagen ermöglicht jedoch ein besseres Verständnis, wie sich bestimmte Variablen und Parameter gegenseitig beeinflussen. Die wichtigsten Formeln zusammengefaßt sind:

1. Kirchhoffsches Strahlungsgesetz

Bei gegebener Temperatur T und Wellenlänge l ist der Emissionsgrad e gleich dem Absorptionsgrad

e = α

Hieraus folgt, der Strahlungsfluß øλ eines realen Objektes gleich der des scharzen Körper øs bei gleicher Temperatur multipliziert mit dem Emissionsgrad des Objektes ist

øλ = ε * øs

2. Stefan-Boltzmann-Gesetz

Je größer die Temperatur T eines Objekts ist, um so mehr Strahlungsleistung P wird bei gegebenem Emissionsgrad ε und der strahlenden Oberfläche A emittiert (k = Konstante)

P = k*ε*A*T4

3. Wien’sches Verschiebungsgesetz

Die Wellenlänge, bei der das Maximum der Energiestrahlung liegt, verschiebt sich mit zunehmender Temperatur zum kurzwelligen Bereich.

λmax = 2,89 * 103 μmK/T

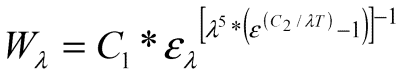

4. Planck’sche Gleichung

Diese Gleichung beschreibt den Zusammenhang zwischen Wellenlänge, Temperatur T und Strahlungsleistung

Während es fast immer möglich ist, den Emissionsfaktor des Materials zu bestimmen, treten dann Probleme auf, wenn das Material keinen konstanten Emissionsfaktor hat, sondern dieser sich mit der Temperatur ändert. Dies gilt für die meisten Metalle, jedoch auch für einige andere Werkstoffe, wie Silizium oder hochreine, monokristalline Keramiken. Hier sollte die Vergleichsmessung und der Abgleich bei der prozeßentscheidenden Temperatur durchgeführt werden.

Die Gleichungen und Formeln, auf denen die Temperaturmessung basiert, sind seit längerer Zeit bekannt und bewährt. Es ist nicht sehr wahrscheinlich, daß der Anwender die Formeln in der täglichen Arbeit mit IR-Thermometern einsetzen muss. Die Kenntnis dieser Grundlagen ermöglicht jedoch ein besseres Verständnis, wie sich bestimmte Variablen und Parameter gegenseitig beeinflussen. Die wichtigsten Formeln zusammengefaßt sind:

1. Kirchhoffsches Strahlungsgesetz

Bei gegebener Temperatur T und Wellenlänge l ist der Emissionsgrad e gleich dem Absorptionsgrad

e = α

Hieraus folgt, der Strahlungsfluß øλ eines realen Objektes gleich der des scharzen Körper øs bei gleicher Temperatur multipliziert mit dem Emissionsgrad des Objektes ist

øλ = ε * øs

2. Stefan-Boltzmann-Gesetz

Je größer die Temperatur T eines Objekts ist, um so mehr Strahlungsleistung P wird bei gegebenem Emissionsgrad ε und der strahlenden Oberfläche A emittiert (k = Konstante)

P = k*ε*A*T4

3. Wien’sches Verschiebungsgesetz

Die Wellenlänge, bei der das Maximum der Energiestrahlung liegt, verschiebt sich mit zunehmender Temperatur zum kurzwelligen Bereich.

λmax = 2,89 * 103 μmK/T

4. Planck’sche Gleichung

Diese Gleichung beschreibt den Zusammenhang zwischen Wellenlänge, Temperatur T und Strahlungsleistung

Konzeption von Infrarot-Thermometern

Ein Infrarot-Thermometer besteht grundsätzlich aus folgenden Funktionsblöcken:

1. Eine Linse, die die vom Objekt abgestrahlte Energie bündelt.

2. Ein Detektor, der die Strahlungsenergie in ein elektrisches Signal umsetzt.

3. Eine Einstellung für den Emissionsfaktor, um das Thermometer auf die Eigenschaften des Meßobjekt abzustimmen.

4. Eine Umgebungstemperatur-Kompensation, die verhindert, daß die Temperatur des Thermometers mit in das Ausgangssignal eingeht.

Über viele Jahre hinweg folgten die meisten kommerziell verfügbaren IR-Thermometer diesem Konzept. Sie waren in ihren Einsatzmöglichkeiten begrenzt und boten, rückblickend betrachtet, keine zufriedenstellenden Meßergebnisse. Nach damaligen Maßstäben waren sie jedoch durchaus adäquat und sehr robust.

1. Eine Linse, die die vom Objekt abgestrahlte Energie bündelt.

2. Ein Detektor, der die Strahlungsenergie in ein elektrisches Signal umsetzt.

3. Eine Einstellung für den Emissionsfaktor, um das Thermometer auf die Eigenschaften des Meßobjekt abzustimmen.

4. Eine Umgebungstemperatur-Kompensation, die verhindert, daß die Temperatur des Thermometers mit in das Ausgangssignal eingeht.

Über viele Jahre hinweg folgten die meisten kommerziell verfügbaren IR-Thermometer diesem Konzept. Sie waren in ihren Einsatzmöglichkeiten begrenzt und boten, rückblickend betrachtet, keine zufriedenstellenden Meßergebnisse. Nach damaligen Maßstäben waren sie jedoch durchaus adäquat und sehr robust.

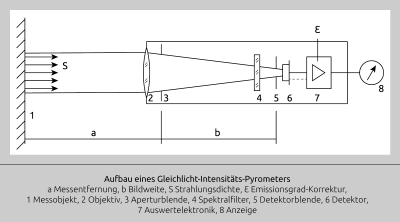

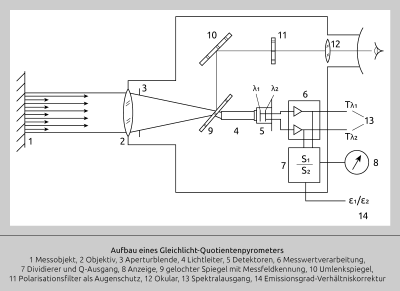

Abb. 6 Blockdiagramm eines IR-Thermometers

Moderne IR-Thermometer bauen auf diesem Grundkonzept auf, sind jedoch im Laufe der Zeit wesentlich verfeinert worden. Wichtigste Unterschiede sind die Verwendung einer Vielzahl unterschiedlicher Detektortypen, selektives Filtern des IR-Signals, Linearisierung und Verstärkung des Detektor-Signals sowie standardisierte Temperatur-Ausgangssignale wie 4-20 mA oder 0-10 V DC. Abbildung 6 zeigt ein Blockdiagramm eines modernen Infrarot-Gleichlichtpyrometers.

Der wohl bedeutendste Fortschritt in der IR-Temperaturmessung wurde mit der Einführung selektiver Filter für die IR-Strahlung erreicht. Dies ermöglichte den Einsatz empfindlicherer Detektoren und stabilerer Signalverstärker. Während frühe IR-Thermometer auf ein breites IR-Spektrum angewiesen waren, um ein nutzbares Detektor-Ausgangssignal zu erhalten, reicht modernen Detektoren eine Bandbreite von zum Teil ab 1 μm völlig aus. Die Notwendigkeit zur Einengung des Spektrums und zur Auswahl bestimmter Wellenlängen ergibt sich daraus, daß oft durch ein Medium hindurch gemessen werden muss, dessen Temperatur dem Kohlenstoff- oder Wasserstoffanteil nicht mit in die Messung eingehen soll. Weiterhin ist es teilweise notwendig, die Temperatur von Objekten oder Gasen zu messen, die über einen weiten Bereich des IR-Spektrums durchlässig sind. Einige Beispiele für eine selektive Begrenzung des Spektrums sind:

· 8 - 14 μm: Einflüsse der Luftfeuchte werden auch über größere Entfernungen hinweg ausgeschlossen.

· 7,9 μm: Ermöglicht die Messung von dünnen Kunststoff-Folien, die über weite Bereiche IR-durchlässig sind.

· 3,86 μm: Interferenzen mit CO2 und Wasserdampf in Flammen und Verbrennungs Abgasen werden wirkungsvoll unterdrückt.

Der wohl bedeutendste Fortschritt in der IR-Temperaturmessung wurde mit der Einführung selektiver Filter für die IR-Strahlung erreicht. Dies ermöglichte den Einsatz empfindlicherer Detektoren und stabilerer Signalverstärker. Während frühe IR-Thermometer auf ein breites IR-Spektrum angewiesen waren, um ein nutzbares Detektor-Ausgangssignal zu erhalten, reicht modernen Detektoren eine Bandbreite von zum Teil ab 1 μm völlig aus. Die Notwendigkeit zur Einengung des Spektrums und zur Auswahl bestimmter Wellenlängen ergibt sich daraus, daß oft durch ein Medium hindurch gemessen werden muss, dessen Temperatur dem Kohlenstoff- oder Wasserstoffanteil nicht mit in die Messung eingehen soll. Weiterhin ist es teilweise notwendig, die Temperatur von Objekten oder Gasen zu messen, die über einen weiten Bereich des IR-Spektrums durchlässig sind. Einige Beispiele für eine selektive Begrenzung des Spektrums sind:

· 8 - 14 μm: Einflüsse der Luftfeuchte werden auch über größere Entfernungen hinweg ausgeschlossen.

· 7,9 μm: Ermöglicht die Messung von dünnen Kunststoff-Folien, die über weite Bereiche IR-durchlässig sind.

· 3,86 μm: Interferenzen mit CO2 und Wasserdampf in Flammen und Verbrennungs Abgasen werden wirkungsvoll unterdrückt.

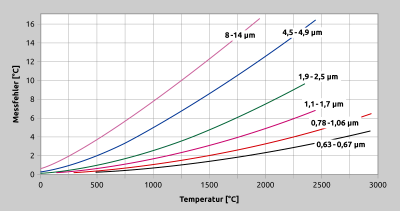

Bei der Wahl der für die Messung am besten geeigneten Wellenlänge kommt dem Temperaturbereich eine wichtige Rolle zu. Aus der Planck’schen Gleichung ergibt sich, wie in Abbildung 2 für einen Schwarzkörper dargestellt, daß sich das Maximum der Strahlungskurve mit zunehmender Temperatur zum kurzwelligen Bereich hin verschiebt. Auch in Applikationen, in denen an sich keine selektive Auswahl eines Spektralbereichs erforderlich ist, kann es vorteilhaft sein, den Spektralbereich auf einen engen Ausschnitt so kurzwellig wie möglich einzuschränken. Ein Vorteil beruht darauf, daß der effektive Emissionsfaktor vieler Objekte besonders für Metalle mit kürzeren Wellenlängen am höchsten ist. Weiterhin wirkt sich diese Begrenzung günstig auf die Genauigkeit aus, da Sensoren mit einem engen Spektralbereich weniger durch Änderungen im Emissionsfaktor des Meßobjekt beeinflußt werden, wie in Abbildung 7 zu sehen.

Abb. 7 Abhängigkeit des fehleingestellten Emissionsgrades bei unterschiedlichen Wellenlängen

Konstruktiver Aufbau

IR-Thermometer werden in einer Vielzahl von Konfigurationen hergestellt, die sich in Optik, Elektronik, Technologie, Größe und Gehäuse unterscheiden. Allengemein ist jedoch die Signalverarbeitungskette, an deren Anfang ein IR-Signal und an deren Ende ein elektronisches Ausgangssignal steht. Diese allgemeine Meßkette beginnt mit einem optischen System aus Linsen und/oder Lichtwellenleitern, Filtern und dem Detektor.

Aus applikationstechnischer Sicht ist das Sichtfeld das wesentliche Merkmal der Optik, d.h. wie groß ist der Meßfleck bei einer gegebenen Entfernung. Beschrieben wird das Verhältnis des Meßabstandes zum Meßfleckdurchmesser durch das Distanzverhältnis. In der Praxis kann zwischen Pyrometern mit fixer Brennweite und fokussierbarer Optik ausgewählt werden. Geräte mit Fix-Optiken bilden lediglich im Brennpunkt das Objekt scharf ab. Bei anderen Meßentfernungen steigt der Meßfleckdurchmesser überproportional zum rechnerischen Distanzverhältnis an. Derartige Optiken eignen sich vorrangig für großflächige Objekte. Bei kleinen Objekten oder größeren Meßentfernungen ist der Einsatz fokussierbarer Optiken eher empfehlenswert. Durch die Einstellbarkeit der Meßentfernung lassen sich Pyrometer mit fokussierbarer Optik wesentlich flexibler einsetzen.

Wichtig ist bei der Angabe und dem Vergleich des Meßfleckdurchmessers zu wissen, auf wieviel Prozent der Strahlungsleistung sich die Angabe bezieht. Beispielsweise ist ein Meßfleck, bezogen auf 98 % der Energie doppelt so groß wie ein auf 90 % der Leistung bezogener Durchmesser. Gerade bei kleinen Meßobjekten in der Größenordnung des Pyrometermeßflecks kann dies zu erheblichen Fehlmessungen führen.

Ein weiterer Aspekt der Optik ist das Anvisieren des Meßobjekts. Bei Geräten ohne Visierhilfe ist die Linse fest zur Fläche ausgerichtet und mißt die Oberflächentemperatur. Dies gilt vor allem für stationäre Sensoren, die auf ausreichend große Objekte ausgerichtet sind und wo eine punktgenaue Messung nicht erforderlich ist. Bei kleineren Meßobjekten oder Instrumenten, die in größeren Abständen messen, ist eine Visiereinrichtung in Form einer Durchblickoptik, eines Lichtpunktes oder eines Laserstrahls unverzichtbar.

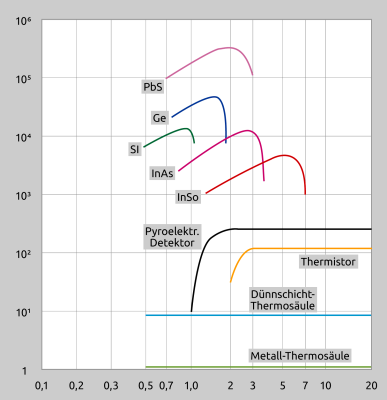

Die Empfindlichkeit des Pyrometers wird durch den Einsatz einer Reihe verschiedener Detektoren und Filter festgelegt. Wie aus Abbildung 8 ersichtlich ist, bieten Bleisulfid-Detektoren die höchste und Thermosäulen die geringste Empfindlichkeit. Die meisten Detektoren arbeiten entweder nach dem photoelektrischen Prinzip (auftreffende IR-Strahlung bewirkt ein Spannungssignal) oder basieren auf der Photoleitfähigkeit (auftreffende IRStrahlung ändert den Widerstand).

Aufgrund der geringen Strahlungsenergie sind bei niedrigen Temperaturen und damit längerer Meßwellenlänge entsprechend breitbandige Spektralbereiche erforderlich. Bei höheren Temperaturen wird die Empfindlichkeit durch schmalbandige Filter stark eingeengt. Dadurch werden wellenlängenabhängige Störeinflüsse minimiert.

Aus applikationstechnischer Sicht ist das Sichtfeld das wesentliche Merkmal der Optik, d.h. wie groß ist der Meßfleck bei einer gegebenen Entfernung. Beschrieben wird das Verhältnis des Meßabstandes zum Meßfleckdurchmesser durch das Distanzverhältnis. In der Praxis kann zwischen Pyrometern mit fixer Brennweite und fokussierbarer Optik ausgewählt werden. Geräte mit Fix-Optiken bilden lediglich im Brennpunkt das Objekt scharf ab. Bei anderen Meßentfernungen steigt der Meßfleckdurchmesser überproportional zum rechnerischen Distanzverhältnis an. Derartige Optiken eignen sich vorrangig für großflächige Objekte. Bei kleinen Objekten oder größeren Meßentfernungen ist der Einsatz fokussierbarer Optiken eher empfehlenswert. Durch die Einstellbarkeit der Meßentfernung lassen sich Pyrometer mit fokussierbarer Optik wesentlich flexibler einsetzen.

Wichtig ist bei der Angabe und dem Vergleich des Meßfleckdurchmessers zu wissen, auf wieviel Prozent der Strahlungsleistung sich die Angabe bezieht. Beispielsweise ist ein Meßfleck, bezogen auf 98 % der Energie doppelt so groß wie ein auf 90 % der Leistung bezogener Durchmesser. Gerade bei kleinen Meßobjekten in der Größenordnung des Pyrometermeßflecks kann dies zu erheblichen Fehlmessungen führen.

Ein weiterer Aspekt der Optik ist das Anvisieren des Meßobjekts. Bei Geräten ohne Visierhilfe ist die Linse fest zur Fläche ausgerichtet und mißt die Oberflächentemperatur. Dies gilt vor allem für stationäre Sensoren, die auf ausreichend große Objekte ausgerichtet sind und wo eine punktgenaue Messung nicht erforderlich ist. Bei kleineren Meßobjekten oder Instrumenten, die in größeren Abständen messen, ist eine Visiereinrichtung in Form einer Durchblickoptik, eines Lichtpunktes oder eines Laserstrahls unverzichtbar.

Die Empfindlichkeit des Pyrometers wird durch den Einsatz einer Reihe verschiedener Detektoren und Filter festgelegt. Wie aus Abbildung 8 ersichtlich ist, bieten Bleisulfid-Detektoren die höchste und Thermosäulen die geringste Empfindlichkeit. Die meisten Detektoren arbeiten entweder nach dem photoelektrischen Prinzip (auftreffende IR-Strahlung bewirkt ein Spannungssignal) oder basieren auf der Photoleitfähigkeit (auftreffende IRStrahlung ändert den Widerstand).

Aufgrund der geringen Strahlungsenergie sind bei niedrigen Temperaturen und damit längerer Meßwellenlänge entsprechend breitbandige Spektralbereiche erforderlich. Bei höheren Temperaturen wird die Empfindlichkeit durch schmalbandige Filter stark eingeengt. Dadurch werden wellenlängenabhängige Störeinflüsse minimiert.

Zur Optimierung des Ansprechverhaltens von IR-Sensorsystemen muss die Spektralkurve des Detektors sowie dessen Kennlinien berücksichtigt werden.

Die Elektronik des IR-Thermometers linearisiert das Ausgangssignal des Detektors, um letztendlich ein lineares Strom- 0 (4) – 20 mA oder Spannungssignal 0(2)-10 V zu erzeugen. Häufig erfolgt die Linearisierung inzwischen softwaremäßig per Mikroprozessor.

Dadurch können im Vergleich zur analogen Linearisierung höhere Genauigkeiten bei größeren Meßspannen realisiert werden.

Das Signal kann auch digitalisiert und auf eine Schnittstelle ausgegeben oder einem Regler, Anzeiger oder Schreiber zugeführt werden. Als zusätzliche Funktionen verfügen IR-Thermometer je nach Ausstattung über Alarme, einstellbare Min/Max-Speicher für intermittierende Messungen, einstellbare Meßintervalle und Ansprechzeiten sowie Sample-and-Hold-Funktionen.

Wie eingangs erwähnt, liegt der Vorteil der berührungslosen Temperaturmessung in der kurzen Ansprechzeit. Thermoelektrische Detektoren für Niedertemperaturgeräte erreichen Ansprechzeiten von 30 ms. Photoelektrische Hochtemperatur-Detektoren besitzen Ansprechzeiten von 2 ms.

Wenn in einer Applikation ein Sensor mit schnellen Ansprechzeiten eingesetzt wird, müssen auch die übrigen Komponenten des Regelkreises entsprechende Verarbeitungs- bzw. Stellgeschwindigkeiten erlauben.

Die Elektronik des IR-Thermometers linearisiert das Ausgangssignal des Detektors, um letztendlich ein lineares Strom- 0 (4) – 20 mA oder Spannungssignal 0(2)-10 V zu erzeugen. Häufig erfolgt die Linearisierung inzwischen softwaremäßig per Mikroprozessor.

Dadurch können im Vergleich zur analogen Linearisierung höhere Genauigkeiten bei größeren Meßspannen realisiert werden.

Das Signal kann auch digitalisiert und auf eine Schnittstelle ausgegeben oder einem Regler, Anzeiger oder Schreiber zugeführt werden. Als zusätzliche Funktionen verfügen IR-Thermometer je nach Ausstattung über Alarme, einstellbare Min/Max-Speicher für intermittierende Messungen, einstellbare Meßintervalle und Ansprechzeiten sowie Sample-and-Hold-Funktionen.

Wie eingangs erwähnt, liegt der Vorteil der berührungslosen Temperaturmessung in der kurzen Ansprechzeit. Thermoelektrische Detektoren für Niedertemperaturgeräte erreichen Ansprechzeiten von 30 ms. Photoelektrische Hochtemperatur-Detektoren besitzen Ansprechzeiten von 2 ms.

Wenn in einer Applikation ein Sensor mit schnellen Ansprechzeiten eingesetzt wird, müssen auch die übrigen Komponenten des Regelkreises entsprechende Verarbeitungs- bzw. Stellgeschwindigkeiten erlauben.

Abb. 8 Spektralkurve verschiedener Sensoren

Monochromatische Messung: Temperaturmessung bei einer Wellenlänge

Bei der Temperaturmessung bei einer Wellenlänge wird die von einer Oberfläche auf einer vorgegebenen Wellenlänge abgestrahlte Energie gemessen. Die Bauformen dieser Instrumente reichen von tragbaren Fühlern mit einfacher externer Anzeige bis hin zu ausgeklügelten tragbaren Instrumenten, bei denen die Temperatur in ein Sichtfenster eingeblendet wird, durch das das Objekt anvisiert wird. Daneben stehen Speicher- und Druckfunktionen zur Verfügung. Das Spektrum stationärer Online-Sensoren reicht von einfachen kleinen Detektoren mit externer Elektronik bis hin zu robusten und komplexen Baugruppen mit integriertem PID-Regler. Lichtwellenleiter, Durchblickoptik, Laser-Zielvorrichtung, Wasserkühlung und Scanner-Systeme sind Optionen, die in der Prozessüberwachung und Regelung Verwendung finden. Neuerdings werden sogar Pyrometer mit integrierter Videokamera angeboten, so dass zusätzlich zur Messung eine optische Kontrolle der Messstelle von der Schaltwarte möglich ist. Hinsichtlich der Größe, Leistungsfähigkeit, Robustheit, Flexibilität und Signalverarbeitung gibt es große Unterschiede.

Bei der Projektierung und Auslegung von Applikationen sind Sensorkonfiguration, Filter, Temperaturbereich, Optiken, Ansprechzeit und Emissionsfaktor wichtige Kriterien, die eingehend berücksichtigt werden müssen.

Die Auswahl des IR-Spektralbereichs und des Temperaturbereichs ist immer in Verbindung mit der spezifischen Applikation zu sehen. Aus den in Abbildung 2 gezeigten Spektralkurven lässt sich ersehen, dass kurze Wellenlängen besser für hohe Temperaturen geeignet sind, während niedrige Temperaturen eher im längerwelligen Bereich gemessen werden sollten. Wenn transparente Messobjekte, wie Glas oder Kunststoff-Folien zu messen sind, ist ein schmalbandiger, selektiver Filter erforderlich. So hat Polyäthylen-Folie einen CH-Absorptionsbereich von 3,43 μm, an dem sie für IR-Strahlung undurchlässig ist. Analog dazu besitzen viele glasartigen Materialien einen undurchlässigen Bereich bei ca. 5 μm. Umgekehrt gestattet ein Sensor mit einem Filter im Bereich bis 2 μm eine Messung durch ein Glasfenster hindurch, etwa für Vakuum- oder Druckkammern. Eine weitere Option zur Messung in Kammern bei beengten Messstellen oder hohen Umgebungstemperaturen besteht im Einsatz von Lichtwellenleitern.

Die mit einer Wellenlänge arbeitende IR-Temperaturmessung stellt also eine vielseitige und doch einfache Technologie dar, die in vielen Applikationen ausreicht, in denen die Regelung der Produkttemperatur essentiell für eine gleichbleibende Produktqualität ist.

Bei der Projektierung und Auslegung von Applikationen sind Sensorkonfiguration, Filter, Temperaturbereich, Optiken, Ansprechzeit und Emissionsfaktor wichtige Kriterien, die eingehend berücksichtigt werden müssen.

Die Auswahl des IR-Spektralbereichs und des Temperaturbereichs ist immer in Verbindung mit der spezifischen Applikation zu sehen. Aus den in Abbildung 2 gezeigten Spektralkurven lässt sich ersehen, dass kurze Wellenlängen besser für hohe Temperaturen geeignet sind, während niedrige Temperaturen eher im längerwelligen Bereich gemessen werden sollten. Wenn transparente Messobjekte, wie Glas oder Kunststoff-Folien zu messen sind, ist ein schmalbandiger, selektiver Filter erforderlich. So hat Polyäthylen-Folie einen CH-Absorptionsbereich von 3,43 μm, an dem sie für IR-Strahlung undurchlässig ist. Analog dazu besitzen viele glasartigen Materialien einen undurchlässigen Bereich bei ca. 5 μm. Umgekehrt gestattet ein Sensor mit einem Filter im Bereich bis 2 μm eine Messung durch ein Glasfenster hindurch, etwa für Vakuum- oder Druckkammern. Eine weitere Option zur Messung in Kammern bei beengten Messstellen oder hohen Umgebungstemperaturen besteht im Einsatz von Lichtwellenleitern.

Die mit einer Wellenlänge arbeitende IR-Temperaturmessung stellt also eine vielseitige und doch einfache Technologie dar, die in vielen Applikationen ausreicht, in denen die Regelung der Produkttemperatur essentiell für eine gleichbleibende Produktqualität ist.

Verhältnismessung: Temperaturmessung bei zwei oder mehr Wellenlängen

Ausgehend davon, dass der Emissionsfaktor eine vitale Bedeutung für die genaue Messung der Temperatur mit Infrarot-Thermometern ausübt oder sich Zwischenmedien im Strahlengang befinden, ist es nicht überraschend, dass die Forschung danach strebt, Sensoren zu entwickeln, die die Temperatur unabhängig von diesen Störeinflüssen messen können. Ein verbreiteter und bewährter Ansatz hierzu ist die Verhältnis- oder Mehrfarben-Messung. Dieses Verfahren misst anstelle des absoluten Energiebetrages einer Wellenlänge das Verhältnis der Energie an zwei verschiedenen Wellenlängen. Das Wort ”Mehrfarbenmessung” leitet sich aus der alten Vorstellung her, sichtbare Farben mit der Temperatur zu verbinden. Diese Vorstellung – und somit auch die Bezeichnung - ist inzwischen etwas überholt, aber noch immer gebräuchlich.

Die Effektivität dieses Konzepts beruht darauf, dass Änderungen in den Oberflächeneigenschaften des Messobjekts oder Hindernisse, die sich im Sichtkegel zum Messobjekt befinden, von den beiden Detektoren gleich wahrgenommen werden. Daher bleibt das Verhältnis zwischen den Sensor-Ausgangssignalen gleich und somit auch die gemessene Temperatur. Abbildung 9 zeigt die vereinfachte Darstellung eines nach diesem Prinzip arbeitenden Pyrometers.

Die Effektivität dieses Konzepts beruht darauf, dass Änderungen in den Oberflächeneigenschaften des Messobjekts oder Hindernisse, die sich im Sichtkegel zum Messobjekt befinden, von den beiden Detektoren gleich wahrgenommen werden. Daher bleibt das Verhältnis zwischen den Sensor-Ausgangssignalen gleich und somit auch die gemessene Temperatur. Abbildung 9 zeigt die vereinfachte Darstellung eines nach diesem Prinzip arbeitenden Pyrometers.

Abb. 9 Verhältnismessung

Durch die Messung des Verhältnisses anstelle des Absolutwertes können unter den oben beschriebenen Bedingungen Ungenauigkeiten vermieden werden, die aufgrund eines unbekannten oder sich ändernden Emissionsfaktors entstehen. Eine korrekte Temperaturmessung erfolgt auch dann, wenn ein Teil des Sichtfeldes durch kältere Materialien, wie Staub, Dampf, Halterungen oder Fenster verdeckt werden.

Solange das zwischen Objekt und Sensor tretende Medium nicht selektiv bestimmte Wellenlänge dämpft, bleibt das Verhältnis konstant und somit auch die vom Thermometer gemessene Temperatur.

Somit eignet sich dieses Verfahren für Applikationen, die mit anderen Messtechniken nicht oder nur schwierig zu lösen wären, z.B. die Temperaturmessung in Zementöfen oder die Messung durch ein Fenster hindurch, das im Laufe des Prozesses beschlägt, wie dies bei der Vakuumschmelze von Metallen der Fall ist. Dabei ist jedoch zu beachten, dass diese dynamischen Änderungen von beiden Sensoren gleich wahrgenommen werden müssen, d.h. die Änderungen müssen alle Wellenlängen gleichermaßen betreffen.

Natürlich sind auch diesem Verfahren Grenzen gesetzt, die beachtet werden müssen. Die Verhältnismessung eignet sich nicht für Bunt-Strahler, wie z.B. Aluminium. Ebenso kann es nicht zur Messung durch sich in der Transmission ändernde Fenster oder heißes Pyrex eingesetzt werden. Außerdem besteht bei diesem Verfahren die Tendenz, Hintergrund-Temperaturen aufzunehmen und zu messen, wenn diese größer als die Temperatur des Messobjekts ist.

Solange das zwischen Objekt und Sensor tretende Medium nicht selektiv bestimmte Wellenlänge dämpft, bleibt das Verhältnis konstant und somit auch die vom Thermometer gemessene Temperatur.

Somit eignet sich dieses Verfahren für Applikationen, die mit anderen Messtechniken nicht oder nur schwierig zu lösen wären, z.B. die Temperaturmessung in Zementöfen oder die Messung durch ein Fenster hindurch, das im Laufe des Prozesses beschlägt, wie dies bei der Vakuumschmelze von Metallen der Fall ist. Dabei ist jedoch zu beachten, dass diese dynamischen Änderungen von beiden Sensoren gleich wahrgenommen werden müssen, d.h. die Änderungen müssen alle Wellenlängen gleichermaßen betreffen.

Natürlich sind auch diesem Verfahren Grenzen gesetzt, die beachtet werden müssen. Die Verhältnismessung eignet sich nicht für Bunt-Strahler, wie z.B. Aluminium. Ebenso kann es nicht zur Messung durch sich in der Transmission ändernde Fenster oder heißes Pyrex eingesetzt werden. Außerdem besteht bei diesem Verfahren die Tendenz, Hintergrund-Temperaturen aufzunehmen und zu messen, wenn diese größer als die Temperatur des Messobjekts ist.

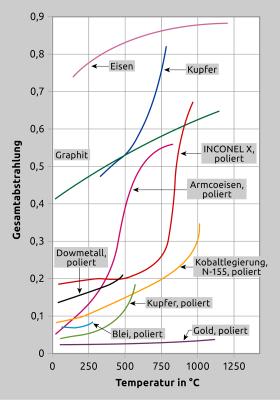

Abbildung 10 zeigt ein Beispiel verschiedener Produkte, deren Emissionsfaktor sich mit der Temperatur ändert. Graphit beispielsweise wird häufig spontan so eingeschätzt, dass es einen hohen und konstanten Emissionsfaktor habe. Das Gegenteil trifft zu - der Emissionsfaktor nimmt über einen Bereich von 20°C bis 1100°C von 0,4 auf 0,65 zu.

Für Bunt-Strahler, deren Emissionsfaktor sich mit der Wellenlänge ändert, gibt es Mehrfarb-Thermometer, die die Energie einer ganzen Reihe von Wellenlängen messen. Derartigen Applikationen geht eine eingehende Analyse der Oberflächeneigenschaften des betroffenen Produkts voraus. So muss der Zusammenhang von Emissionsfaktor, Temperatur, Wellenlänge und Oberflächenchemie untersucht werden. Mit diesen Daten können Algorithmen aufgestellt werden, die die Abstrahlung auf verschiedenen Wellenlängen in einen aussagefähigen Zusammenhang zur Temperatur stellen.

Wenn sich im Sichtfeld ein Medium befindet, dessen Partikelgröße mit einer der zur Messung verwendeten Wellenlängen übereinstimmt, wird das Verhältnis ebenfalls verfälscht.

Trotz dieser Einschränkungen arbeitet die Verhältnismessung in einer Reihe von Applikationen ausgesprochen gut. In einigen Anwendungen stellt dieses Verfahren die beste, wenn nicht die einzig sinnvolle Lösung zur Messung der Temperatur dar.

Für Bunt-Strahler, deren Emissionsfaktor sich mit der Wellenlänge ändert, gibt es Mehrfarb-Thermometer, die die Energie einer ganzen Reihe von Wellenlängen messen. Derartigen Applikationen geht eine eingehende Analyse der Oberflächeneigenschaften des betroffenen Produkts voraus. So muss der Zusammenhang von Emissionsfaktor, Temperatur, Wellenlänge und Oberflächenchemie untersucht werden. Mit diesen Daten können Algorithmen aufgestellt werden, die die Abstrahlung auf verschiedenen Wellenlängen in einen aussagefähigen Zusammenhang zur Temperatur stellen.

Wenn sich im Sichtfeld ein Medium befindet, dessen Partikelgröße mit einer der zur Messung verwendeten Wellenlängen übereinstimmt, wird das Verhältnis ebenfalls verfälscht.

Trotz dieser Einschränkungen arbeitet die Verhältnismessung in einer Reihe von Applikationen ausgesprochen gut. In einigen Anwendungen stellt dieses Verfahren die beste, wenn nicht die einzig sinnvolle Lösung zur Messung der Temperatur dar.

Abb. 10 Bei vielen Materialien ändert sich der Emissionsfaktor mit der Temperatur. Diese Abbildung zeigt einige gebräuchliche Materialien.

Zusammenfassung

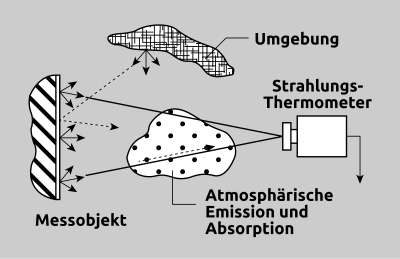

Abbildung 11 zeigt noch einmal die wesentlichen Elemente einer Applikation. Wichtigster Aspekt hierbei ist die Oberfläche des zu messenden Objekt. Bei der Auswahl des geeigneten Instruments müssen die Größe des Messobjekts, Temperaturbereich, Emissionsfaktor, spektrale Empfindlichkeit und Ansprechzeit berücksichtigt werden.

Daneben sind zur Auswahl des optimal geeigneten Instruments auch die Umgebungsbedingungen in Betracht zu ziehen, z.B. die Anwesenheit von Flammen, IR-Heizstrahlern, Induktionsöfen sowie auch die Beschaffenheit der Atmosphäre (Staub, verunreinigte Fenster, Rauch, Hitze usw.).

Daneben sind zur Auswahl des optimal geeigneten Instruments auch die Umgebungsbedingungen in Betracht zu ziehen, z.B. die Anwesenheit von Flammen, IR-Heizstrahlern, Induktionsöfen sowie auch die Beschaffenheit der Atmosphäre (Staub, verunreinigte Fenster, Rauch, Hitze usw.).

Abb. 11 Störeinflüsse

Die Infrarot-Temperaturmessung ist eine ausgereifte Technologie, die kontinuierlich optimiert und für weitere, neue Anwendungen adaptiert wird. Sie bewährt sich täglich in den verschiedensten Industriezweigen ebenso wie in der Forschung. Bei richtigem Verständnis der ihr zugrunde liegenden Technologie und Berücksichtigung aller relevanten Applikationsparameter führt dieses Messverfahren in der Regel zu den gewünschten Ergebnissen, sofern das Instrument sorgfältig installiert wurde. Sorgfältig bedeutet in diesem Zusammenhang, dass der Sensor innerhalb seiner Spezifikationen betrieben wird und dass ausreichende Vorkehrungen getroffen wurden, um die Optik frei von Verunreinigungen und Ablagerungen zu halten.

Ein Kriterium bei der Auswahl eines Thermometer-Herstellers sollte daher die Verfügbarkeit von Schutz- und Installationszubehör sein. Ebenso sollte berücksichtigt werden, in welchem Umfang dieses Zubehör eine schnelle Demontage und ggf. einen Austausch des Sensors zulässt. Wenn diese Richtlinien beachtet werden, arbeiten moderne Infrarot-Thermometer in vielen Fällen zuverlässiger als Thermoelement- oder Pt100-Fühler.

Ein Kriterium bei der Auswahl eines Thermometer-Herstellers sollte daher die Verfügbarkeit von Schutz- und Installationszubehör sein. Ebenso sollte berücksichtigt werden, in welchem Umfang dieses Zubehör eine schnelle Demontage und ggf. einen Austausch des Sensors zulässt. Wenn diese Richtlinien beachtet werden, arbeiten moderne Infrarot-Thermometer in vielen Fällen zuverlässiger als Thermoelement- oder Pt100-Fühler.